Бережливое производство – это особая схема управления компанией. Основная идея состоит в постоянном стремлении исключить любые виды издержек.

Бережливое производство – это концепция, предполагающая вовлечение в процедуру оптимизации каждого сотрудника. Такая схема направлена на максимальное ориентирование в сторону потребителя.

Рассмотрим далее более подробно, что собой представляет система бережливого производства.

- История возникновения

- Принципы

- Составные элементы

- Отраслевые варианты

- Кайдзен

- Преимущества филосифии кайдзен

- Сокращение отходов

- Незамедлительное устранение неполадок

- Оптимальное использование

- Работа в команде

- Лучшее качество

- Бережливое производство: цель внедрения на производстве, принципы, инструменты

- Основные цели бережливого производства

- Принципы и инструменты бережливого производства

- Методы, инструменты внедрения бережливого производства

- Область применения инструментов бережливого производства

- в соцсетях:

- Инструкция: как внедрить систему бережливого производства в компании | Rusbase

- Что такое lean-философия?

- Как внедрить lean в своей компании?

- Шаги, которые помогут укрепить идеи lean

- Как lean выглядит на практике?

- О внедрении принципов бережливого производства на предприятиях

- Перемен требуют наши сердца: как сотрудников превратить в рационализаторов?

- Внедрение бережливого производства на примере предприятия по производству экструзионного пенополистирола

- Внедрение принципов 5С на практике

- Соревновательный дух сотрудников поможет достичь лучших результатов

- Поощрение инициативы

- Планирование дня по минутам для реализации принципов бережливого производства

- Бережливое производство: 10 главных инструментов

- Что такое бережливое производство

- Как возникла концепция

- Основы бережливого производства

- Принципы бережливого производства

- Инструменты бережливого производства

- Примеры использования концепции бережливого производства в России

- Используйте пошаговые руководства:

- 🎦 Видео

История возникновения

Внедрение бережливого производства в промышленность произошло в 1950-е годы в корпорации Toyota. Создателем такой схемы управления стал Тайити Оно.

Большой вклад в дальнейшее развитие как теории, так и практики внес его коллега – Сигео Синго, который, кроме прочего, создал способ быстрой переналадки.

Впоследствии американские специалисты исследовали систему и концептуализировали ее под названием lean manufacturing (lean production) – «тощее производство». В первое время концепция применялась в первую очередь в автомобилестроении.

Спустя время схема была адаптирована и к процессному производству. Впоследствии инструменты бережливого производства стали использовать в здравоохранении, коммунальном хозяйстве, сфере услуг, торговле, вооруженных силах, секторе госуправления и прочих отраслях.

Бережливое производство на предприятии предполагает анализ ценности продукта, который выпускается для конечного потребителя, на каждой стадии создания. Основной задачей концепции выступает формирование непрерывного процесса устранения издержек.

Другими словами, бережливое производство – это устранение любых действий, вследствие которых потребляются ресурсы, но в результате не создается никакой ценности для конечного потребителя. К примеру, ему не нужно, чтобы готовое изделие или его комплектующие были на складе.

При традиционной системе все затраты, связанные с браком, переделкой, хранением, и прочие косвенные расходы перекладываются на потребителя. Бережливое производство – это схема, по которой вся деятельность компании разделена на процессы и операции, которые добавляют и не добавляют ценность продукту.

В качестве основной задачи, таким образом, выступает планомерное уменьшение последних.

В качестве синонима издержек в ряде случаев применяется термин muda. Это понятие означает различные расходы, мусор, отходы и так далее. Тайити Оно выделил семь видов издержек. Потери образуются вследствие:

- ожидания;

- перепроизводства;

- транспортировки;

- лишних стадий обработки;

- ненужных перемещений;

- выпуска дефектных товаров;

- лишних запасов.

Главным видом потерь Тайити Оно считал перепроизводство. Оно является фактором, вследствие которого возникают и остальные издержки. К приведенному выше списку был добавлен еще один пункт.

Джеффри Лайкер, занимавшийся исследованием опыта Toyota, назвал в качестве потери нереализованный потенциал служащих.

В качестве источников затрат называют перегрузку мощностей, сотрудников при осуществлении деятельности с повышенной интенсивностью, а также неравномерность исполнения операции (к примеру, прерывающийся график вследствие колебания спроса).

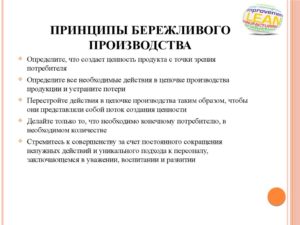

Принципы

Бережливое производство представляется в качестве процесса, разделенного на пять стадий:

- Определение ценности конкретного товара.

- Установление потока создания ценности данного продукта.

- Обеспечение непрерывного течения потока.

- Предоставление потребителю возможности вытягивать товар.

- Стремление к совершенству.

Среди прочих принципов, на которых основывается бережливое производство, следует выделить:

- Достижение отличного качества – сдача товара с первого предъявления, использование схемы «ноль дефектов», выявление и решение проблем на самых ранних стадиях их возникновения.

- Формирование долгосрочного взаимодействия с потребителем посредством деления информации, затрат и рисков.

- Гибкость.

Производственная система, используемая в Toyota, базируется на двух основных принципах: автономизации и «точно вовремя». Последний означает, что все необходимые элементы для сборки поступают на линию именно в тот момент, когда это нужно, строго в определенном для конкретного процесса количестве для сокращения складского запаса.

Составные элементы

В рамках рассматриваемой концепции выделены различные компоненты – методы бережливого производства. Некоторые из них могут и сами выступать в качестве схемы управления. К основным элементам относятся следующие:

- Поток единичных товаров.

- Общий уход за оборудованием.

- Система 5S.

- Кайдзен.

- Быстрая переналадка.

- Предотвращение ошибок.

Отраслевые варианты

Бережливое здравоохранение представляет собой концепцию сокращения временных затрат медперсонала, не связанных непосредственно с оказанием помощи людям. Лин-логистика является вытягивающей схемой, которая объединяет всех поставщиков, привлеченных к потоку создания ценности. В данной системе происходит частичное восполнение запасов небольшими объемами.

В качестве основного показателя в этой схеме выступает логистическая совокупная стоимость. Инструменты бережливого производства используются почтовым ведомством Дании. В рамках концепции была осуществлена масштабная стандартизация предлагаемых услуг. Целями мероприятия выступали повышение производительности, ускорение пересылок.

Были введены «карты поточного формирования ценности» для контроля и идентификации услуг. Также разработана и внедрена впоследствии система мотивации служащих ведомства. В строительстве сформирована особая стратегия, ориентированная на повышение эффективности процесса возведения сооружений на всех стадиях. Принципы лин-производства были адаптированы для разработки ПО.

В городском, государственном управлении также используются элементы рассматриваемой схемы.

Кайдзен

Идея была сформулирована в 1950 году доктором Демингом. Внедрение этого принципа принесло большие доходы компаниям Японии. За это специалист был награжден императором медалью. Спустя время Союзом науки и техники Японии был объявлен приз им. Деминга за качество промышленных товаров.

Преимущества филосифии кайдзен

Достоинства этой системы были оценены в каждом промышленном секторе, где создавались условия для обеспечения наивысшей эффективности и производительности. Кайдзен считается японской философией. Она состоит в пропаганде непрерывных изменений.

Школа мысли кайдзен настаивает на том, что постоянные преобразования выступают в качестве единственного пути к прогрессу. Основной упор система делает на повышение производительности посредством устранения ненужной и тяжелой работы. Само определение создано путем соединения двух слов: «кай» – «изменить» («преобразовать»), и «дзен» – «в сторону лучшего».

Достоинства системы достаточно четко отражает успех экономики Японии. Это признают не только сами японцы, но и эксперты мира.

https://www.youtube.com/watch?v=0aT2mDdcuVQ

Выделяют пять основных направлений, по которым осуществляется развитие производства. К ним относят:

- Сокращение отходов.

- Незамедлительное устранение неисправностей.

- Оптимальное использование.

- Работа в команде.

- Наивысшее качество.

Следует сказать, что большая часть принципов основывается на здравом смысле. Основными компонентами системы выступают улучшение качества товара, привлечение к процессу каждого сотрудника, готовность к взаимодействию и переменам. Все эти мероприятия не требуют сложных математических расчетов или поиска научных подходов.

Сокращение отходов

Принципы философии кайдзен направлены на значительное снижение потерь на каждом этапе (операции, процессе). Одним из основных преимуществ схемы считается то, что она включает в себя каждого сотрудника. Это, в свою очередь, предполагает разработку и последующую реализацию предложений по совершенствованию на каждом уровне управления. Такая работа способствует минимизации потерь ресурсов.

Незамедлительное устранение неполадок

Каждый работник в соответствии с концепцией кайдзен должен противодействовать проблемам. Такое поведение способствует быстрому решению вопросов. При немедленном устранении неполадок время производственного цикла не увеличивается. Незамедлительное решение проблем позволяет направлять деятельность в эффективное русло.

Оптимальное использование

При быстром решении проблем высвобождаются ресурсы. Они могут использоваться для усовершенствования и достижения иных целей. В комплексе эти меры позволяют наладить непрерывный процесс эффективного производства.

Работа в команде

Привлечение к решению проблем всех сотрудников позволяет найти выход быстрее. Успешное преодоление сложностей укрепляет дух и повышает самооценку сотрудников компании. Командная работа устраняет конфликтные ситуации, способствует формированию доверительных отношений между вышестоящими и нижестоящими служащими.

Лучшее качество

Быстрое и эффективное решение проблем способствует слаженной работе в команде, созданию большого объема ресурсов. Это, в свою очередь, обеспечит повышение качества выпускаемой продукции. Все это позволит компании выйти на новый уровень мощностей.

Видео:Основы Бережливого производства. Ключевые принципы. Создание ценности.Скачать

Бережливое производство: цель внедрения на производстве, принципы, инструменты

21 Февраль 2021 1ps

› Статьи › Бережливое производство: цель внедрения на производстве, принципы, инструменты

Для успешной организации бизнеса важно применение системы бережливого производства.

В самом названии этой системы заложен главный принцип – наладить работу таким образом, чтобы исключить лишние трудовые, временные, финансовые и другие затраты.

Если говорить о том, что такое бережливое производство кратко, то оно представляет собой концепцию грамотного управления, которая позволяет оптимизировать любые бизнес-процессы.

Основные цели бережливого производства

Применение концепции позволяет достигнуть несколько целей. Обобщающей же целью внедрения бережливого производства является полномасштабное снижение затрат всех ресурсов, используемых в бизнесе, без ущерба для качества продукции, товара или услуги.

Потери, на выявление которых ориентировано внедрение бережного производства, касаются:

- Перепроизводства, когда производятся никому не нужные продукты либо выпускается слишком много продукции;

- Запасов, когда в производственный процесс поступает избыточное количество материалов, необходимых для изготовления продукта;

- Избыточной обработки – усилия, которое не влияет на итоговую ценность продукта для клиента-потребителя;

- Лишних движений при перемещении работников, инструментов, оборудования, что никак не влияет на улучшение продукции;

- Дефектов, брака продукции, которая проверяется, сортируется, при необходимости утилизируется, либо происходит смена ее сортности, производится ее ремонт, замена;

- Ожидания – затрат по времени, которые связаны с ожиданием работников, материалов, оборудования, информации;

- Транспортировкой – перемещением частей либо материалов внутри производственной организации.

Принципы и инструменты бережливого производства

Любая концепция строится на определенных по своим особенностям принципах. Основными принципами бережливого производства на предприятии является:

- Определение ценности производимого продукта для конечного клиента-потребителя.

- Определение потока создания ценности для выпускаемой продукции.

- Обеспечение непрерывности обновленного производства продукта.

- Стремление делать только то, что нужно конечному потребителю.

- Постоянное совершенствование бизнеса.

Рассмотрим более подробно каждый из вышеперечисленных 5 принципов внедрения бережливого производства.

https://www.youtube.com/watch?v=aG2NzF8oRC0

Принцип №1 позволяет выявить, что ценно в выбранном продукте для конечного потребителя. Нередко на предприятии прилагаются лишние усилия, которые не влияют на ценность продукта. Именно их нужно определить, чтобы добиться желаемого результата от внедряемой системы.

Принцип №2 дает возможность определить потери в ходе производства продукта. Для этого следует описать все действия, предпринимаемые на предприятия, результатом которых является поставка продукта конечному потребителю.

Принцип №3 обеспечивает проведение модернизации действий в производственной цепочке так, чтобы они выполнялись в непрерывном режиме. Между действиями не должно быть временных и других потерь.

В ходе применения принципа №4 получается добиться производства продукта только того вида и в том количестве, которое требуется клиентам-потребителям. Учет потребностей последних обязателен, если поставлена цель организовать бережливое производство на предприятии.

Принцип №5 – очень важный при использовании технологии бережливого производства. Производство будет оставаться бережливым только путем постоянного его совершенствования, сокращения ненужных усилий и затрат.

В результате применения всех базовых принципов получится добиться существенного снижения издержек. Итог внедрения даст возможность:

- Предложить потребителю нужный ему продукт;

- Снизить стоимость продукта при необходимости;

- Повысить объемы продаж за счет удовлетворенного в своих потребностях клиента.

Методы, инструменты внедрения бережливого производства

- Картирование потока создания ценности – создаваемая схема графиков с изображением базисных показателей, позволяющая отобразить взаимосвязь всех производственных потоков.

- Вытягивающее поточное производство – детальная схема производственной организации, строящаяся на потребностях каждого последующего этапа.

- Канбан – система регулирования бизнес процессов как внутри предприятия, так и за его пределами, позволяет снизить потери, имеющие отношение к запасам, перепроизводству.

- Кайдзен — инструмент непрерывного совершенствования, заключающийся в постоянном улучшении качества.

- Система 5С — грамотно внедряемая технология создания максимально эффективного рабочего места.

- SMED система — переналадка оборудования, выполняемая в быстром режиме.

- Система TPM или Total Productive Maintenance —общий уход за производственным оборудованием.

- Система JIT или Just-In-Time (т.е. точно вовремя) – управленческий подход к организации производством, основанный на потребительском спросе. Дает возможность изготавливать продукцию в нужном объеме, точно в нужное время.

- Визуализация, которая позволяет видеть состояние производства, предупредить и отладить производственные процессы.

- U-образные ячейки – система расположения использующегося производственного оборудования в форме буквы «U».

Основные методы и инструменты бережливого производства являются практическими элементами для эффективного достижения поставленной цели.

Область применения инструментов бережливого производства

Сегодня методология бережливого производства применяется в различных производственных сферах. Она используется в разных отраслях, на больших и менее крупных предприятиях. Применение метода бережливого производства наблюдается в деятельности компаний, занимающихся:

- Производством

- Оказанием логистических услуг;

- Банкингом и торговлей;

- Созданием и внедрением информационных технологий;

- Строительством;

- Медицинским обслуживанием;

- Добычей нефти, различных полезных ископаемых и пр.

Важно, что бережливое производство на предприятии, занимающемся определенным видом деятельности, подлежит адаптации к конкретным производственным условиям. В этом случае всегда получается добиться повышение уровня эффективности работы, сокращая различного типа потери.

Обратите внимание на программу тренинга Основы бережливого производства

Статьи по теме «Бережливое производство»:

(Нет рейтинга)

Loading…

в соцсетях:

бережливое производство

Видео:Основы Бережливого производства (Lean Production). Система приоритетовСкачать

Инструкция: как внедрить систему бережливого производства в компании | Rusbase

Мы давно привыкли к мысли о том, что если где-то заболело — придется потратиться на лечение. Поэтому нам кажется, что и бизнес устроен так же: раз мы инвестируем деньги в инфраструктуру, новое оборудование, автоматизацию или диджитилизацию, то обязательно добьемся высокой эффективности и отличных результатов. Это не совсем так.

Что такое lean-философия?

Бережливое производство, или lean-менеджмент, — инструмент управления, суть которого заключается в том, чтобы вовремя заметить скрытые потери и искоренить их. Это повышает эффективность команды и существенно сокращает издержки. Поэтому освоить принципы традиционного lean будет полезно любой компании.

Родоначальницей lean-принципов, которые мы знаем сегодня, еще в 1950-х стала Toyota. Ее инженер, а потом и руководитель Тайити Оно, выявил семь видов потерь на производстве. А именно:

- лишняя транспортировка;

- избыточные запасы;

- ненужные перемещения;

- ожидания и простои;

- перепроизводство;

- лишние этапы обработки;

- брак и переделка.

Если проанализировать все процессы своего бизнеса, можно выявить эти потери. Причина может быть в сотрудниках, оборудовании, распределении материалов и использовании площадей.

https://www.youtube.com/watch?v=ZYdxU-nJajQ

В 2000-х годах волна бережливого производства, которая к тому времени давно накрыла Европу и США, наконец докатилась и до России, — считается, что философию lean привез к нам Олег Дерипаска.

Позже, увидев его успех, Росатом, Сбербанк и руководители других крупных компаний тоже присмотрелись к этой концепции.

Волна пошла дальше, и теперь бережливое производство внедряют все, кто понимает его пользу и кому это по силам.

Важно понимать, что lean — вовсе не философия крупных корпораций и гигантов рынка. Любая небольшая компания или стартап могут провести анализ и улучшить свою эффективность.

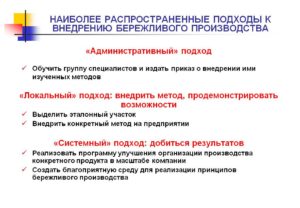

Как внедрить lean в своей компании?

Главный вопрос, который вы должны задавать себе каждый день, глядя на тот или иной процесс в компании: «Добавляет ли это ценности моему продукту?». Если действие совершается только потому, что «мы так привыкли», думайте, как его исключить. Эта тактика — ключевой принцип lean-менеджмента.

Если вы решили уменьшить свои издержки и одновременно повысить качество, то есть постепенно внедрять принципы lean, вот инструкция для начала.

- Объясните сотрудникам, что такое семь видов потерь: как руководителям, так и их подчиненным. Неважно, чем вы занимаетесь — создаете IT-продукты, строите дома, производите мебель, готовите еду или оказываете услуги. Везде есть то ценное, за что покупатели платят. Все остальное — потери.

- Выделите команде один день в неделю — «банный день» — на усовершенствование работы конкретного участка. Вам понадобится четыре часа в неделю, то есть всего 10% рабочего времени.

- Выберете отдел, участок или процесс, который считаете самым проблемным.

- Попросите всех руководителей понаблюдать за этим процессом и отметить самые заметные потери. Потратьте на это первые два часа.

- Сделайте перерыв и обсудите ваши наблюдения. Самое яркое и очевидное поставьте наверх списка.

- В оставшиеся два часа обсудите вопросы: 1) в чем причина потерь (ничего в этом мире не бывает просто так); 2) каким может быть решение; 3) что изменится после внедрения этого решения.

- Если ответов нет — оставьте эти вопросы на следующий «банный день»: наблюдайте, ищите ответы, внедряйте и проверяйте решения; переходите к следующему рабочему центру.

Важно: не пытайтесь вовлечь в «бережливое производство всех и мотивируйте людей через их личный интерес.

Шаги, которые помогут укрепить идеи lean

- Изменив какую-либо рабочую практику, стандартизируйте ее и продолжайте обучать других сотрудников.

- Анализируйте, как маленькие трансформации могут привести к улучшению общих показателей эффективности, и держите фокус на проблеме.

- Найдите толкового коуча для правки ваших действий, если почувствуете, что сами не справляетесь.

И главное: не забывайте четыре часа в неделю посвящать внедрению lean.

Как lean выглядит на практике?

Чтобы дать большее представление о том, как работает lean-менеджмент на деле, приведу несколько кейсов из практики.

Кейс первый

К нам обратилось руководство крупного аэропорта. Они приобрели новые мощные машины для обслуживания перрона, но несмотря на преимущество новой техники общая скорость работ и производительность оказались ниже ожиданий.

Что показали наблюдения?

«Брак» в работе водителей: выяснилось, что одна часть возможностей автоматики новых машин использовалась неправильно, а другая вовсе не была задействована.

Причина?

Водители элементарно не смогли до конца разобраться, как работать с новой автоматикой.

Почему?

Обучение персонала и контроль операционной эффективности в компании были выстроены плохо. Пройдя инструктаж и сдав экзамен, водители быстро забыли важные элементы управления. Мониторинг эффективности не проводился, и поэтому проблема была обнаружена поздно.

Решение

Сначала мы «остановили» проблему: заново обучили персонал работе с автоматикой. Затем перешли к исключению проблем: усовершенствовали мониторинг операционной эффективности и перестроили стандартные методики обучения. В итоге скорость и качество операций возросли, а на некоторых участках даже обнаружился простой, который означал избыток техники.

Кейс второй

Крупный промышленный холдинг закупил новые производственные линии для увеличения эффективности на участке упаковки. Это должно было улучшить выполнимость заказов и увеличить выручку. Специалисты прогнозировали рост выручки на 110%, но по факту получили только 50%.

Что показали наблюдения?

Выяснилось, что операторы тратят время на поиск и ожидание вспомогательных материалов: им не хватает тары, они не успевают за машиной, ошибаются и начинают ее тормозить. Получается, что машины — новые, а скорости — старые.

Причина?

Несмотря на новое оборудование организация рабочих мест и процессов остается старая — нерациональная.

Почему?

Руководство вовремя не позаботилось об этом. Предполагалось, что машины новые, а значит, мощности производства точно должны вырасти. О том, что за машинами стоят люди, никто не подумал.

Решение

В ходе работ мы выявили шесть видов потерь из семи.

- Сперва рассчитали время выполнения операций для каждого работника «без потерь» и «с потерями» (поняли цену потерь).

- После этого изменили состав операций между работниками линии. Убрали у одних перепроизводство, у других простой, уменьшили объемы незавершенного производства.

- Изменили схему расстановки пустой тары, паллет с готовой продукцией, расположения вспомогательных материалов на участке. Исключили все «перекрестные» перемещения, выстроив поток в одном направлении.

- Рассчитали и уменьшили объемы вспомогательных материалов на участке. С помощью технической службы научили операторов элементам автономного обслуживания линий, уменьшив простои в ожидании наладчика по простым вопросам.

- Высвободили время инженерно-технической службы для плановых и профилактических работ. Все измененные операции стандартизировали.

- Визуализировали стандарты, чтобы любой новый работник мог легко и быстро разобраться «как правильно» и как «не правильно» выполнять операцию.

В итоге возникли избыточные мощности. Встал вопрос: а нужны ли были инвестиции в таком размере?

Что мы поняли?

- Неэффективные операции нивелируют эффект инвестиций, а эффективные операции уменьшают оценку необходимых инвестиций — например, в новое оборудование.

- Сначала ищите резервы внутреннего роста и только потом оценивайте инвестиции.

- Когда вы сталкиваетесь с проблемой, идите туда, где она зафиксирована. Наблюдайте за рабочим процессом: собирайте факты, говорите с людьми, ищите потери и логически двигайтесь по «цепочке» причин.

Первый — не торопитесь с инвестициями, пока твердо не убедитесь, что достигли потолка за счет роста эффективности организации труда и устранения потерь. По крайней мере, вы будете иметь верную точку отсчета для оценки инвестиций.

Второй — когда вы вводите новый процесс или оптимизируете существующий, обращайте внимание на то, как новые правила стандартизируются, чтобы сохранить устойчивость позитивного эффекта во времени.

Третий — через практику lean, то есть рационализации и оптимизации, вы увидите лучших среди своих коллег: поднимайте их в должностях и не бойтесь отодвигать худших.

Четвертый — думайте, как частные эффекты могут улучшить общую эффективность.

Пятый — начните с малого: уделяя всего четыре часа в неделю практике lean и ориентируясь на семь видов потерь, вы получите колоссальный резерв внутреннего роста эффективности без каких-либо капитальных вложений.

Материалы по теме:

Почему «бережливый стартап» подходит не всем?

Почему нужно выбрать стратегию lean startup?

Как из убыточного производства сделать успешный творческий кластер?

Как оптимизировать работу компании без привлечения дорогих консультантов

Кейс: мы автоматизировали автосервис и увеличили операционные показатели в два раза

https://www.youtube.com/watch?v=XCxhaFbQrek

Фото на обложке: Unsplash

Актуальные материалы — в Telegram-канале @Rusbase

Нашли опечатку? Выделите текст и нажмите Ctrl + Enter

Видео:Профессор Линкин о 5С: коротко, быстро и доступноСкачать

О внедрении принципов бережливого производства на предприятиях

Еще Макс Вебер в знаменитой работе «Протестантская этика и дух капитализма» предостерегал сторонников перемен, что прежде всего их ожидает бездна недоверия и волна возмущения. В современной практике управления все же не всегда ситуация сводится к тотальному отрицанию перемен.

Перемен требуют наши сердца: как сотрудников превратить в рационализаторов?

Казалось бы, сложно представить себе рабочего одного из российских предприятий, который вдруг озаботился внедрением улучшений на производстве. Тем не менее такие примеры есть, и найти их можно не только в столичном регионе.

Внедрение бережливого производства на примере предприятия по производству экструзионного пенополистирола

Возьмем завод ТЕХНОНИКОЛЬ в Юрге по производству экструзионного пенополистирола. Вот уже много лет он работает по принципам бережливого производства. Однажды пришло четкое понимание, что в беспорядке невозможно не то чтобы решить проблему, крайне сложно ее просто заметить. Так мы стали адептами принципов бережливого производства.

На первом этапе, конечно, пришлось искать некий баланс, чтобы нововведения не стали обузой, «обязаловкой», внедренной руководством. Первоначально многие откровенно недоумевали. Правила бережливого производства до банальности просты, тем не менее их соблюдение в разы повышает эффективность работы.

Любое внедрение сверху вызывает дискомфорт, возможно, даже сопротивление. Главное помнить – это нормально и скоро ситуация обязательно изменится к лучшему.

Внедрение принципов 5С на практике

Одна из лучших практик, внедренных повсеместно – принцип 5С. Начали с банального – навели порядок на рабочих местах, на столах, в лабораториях, складах, офисах. Нет никаких сложных схем, замысловатых решений, концепция 5С понятна: сортировка – соблюдение порядка – содержание в чистоте – стандартизация – совершенствование/самодисциплина.

Каждый сотрудник на своем рабочем месте сортирует все предметы: ручки к ручкам, ключи к ключам, гайки к гайкам и т.д. Создали даже специальную зону «карантина», куда отправлялись все ненужные вещи. Раз в месяц эта зона подвергалась ревизии, после которой «карантинные» предметы либо убирали на склад, либо утилизировали, либо продавали.

Система бережливого производства на примере строительной компании

Правда, навести порядок оказалось куда проще, чем его поддержать. Важно было, чтобы сотрудники научились сами возвращать предметы на отведенные места.

Для этого в офисных и производственных помещениях закрепленные за этими предметами места хранения стали обозначать маркерами, на складах обводили контуры по полу. Этот прием очень сильно упростил работу.

Всем сразу стало понятно, где, что и в каком количестве должно храниться.

Чистоту вокруг поддерживают и проверки, и отметки в контрольных листах, и еще один эффективный способ – действие по подражанию. Во всех рабочих зонах помимо словесного описания критериев чистоты закреплены фотографии, на которых запечатлён идеальный порядок. Как оказалось, положительный пример тоже заразителен!

Важно, чтобы наведение порядка превратилось в систему, действующий стандарт с понятными правилами.

Соблюдение этих правил тренирует и самодисциплину, а следующий шаг – совершенствование.

Нельзя заставить сотрудников совершенствоваться и развиваться против их воли, можно самому учиться лучшим практикам, менять мир вокруг себя. Только положительные примеры стимулируют коллег на перемены.

И в данной ситуации работают все известные инструменты мотивации: лозунги, информационные доски, обмен опытом, примеры из серии было/стало и пр.

https://www.youtube.com/watch?v=k1GHzOGPn_A

Весь вопрос заключается в том, чтобы объяснить сотруднику, какие конкретно он получит преференции от того, что реализует или предложит ту или иную рационализаторскую идею. Когда человек понимает, что предлагаемый инструмент позволит приблизиться к личной цели, он осваивает его быстро и четко.

Соревновательный дух сотрудников поможет достичь лучших результатов

В этом отлично помогает и дух соревнования. Вообще состязание – это хороший стимул постоянно становиться лучше. Цель вполне понятна, путь к ее достижению также открыт, а приз и статус победителя в финале помогают этот путь пройти быстрее и эффективнее. На предприятиях ТЕХНОНИКОЛЬ есть инициатива «Гонка за лидером».

Соревнование уже много лет демонстрирует отличные результаты. Подразделения, заводы, отдельные сотрудники, коллективы соревнуются между собой по вполне четким и понятным критериям. Вся хроника соревнований, промежуточные итоги и финальный результат публикуются в открытом доступе.

Победитель получает статус, денежный приз и, конечно, удовольствие от того, что смог, достиг и стал лучше для себя, для других.

Поощрение инициативы

В сознании многих специалистов прочно сидит мысль «инициатива наказуема».

Этот пережиток прошлого часто тормозит развитие, мешает сотрудникам раскрыть себя, сделать свою же собственную работу проще и эффективнее.

В коллективе, где отношения строятся на доверии, этот барьер легко снимается. Людям нравится вносить предложения, реализовать свой потенциал. Важно им такую возможность давать.

В направлении «Полимерная изоляция» вся работа выстроена на основе улучшений и оптимизации. Много инициатив исходит от самих сотрудников.

Существует даже конкурс рационализаторских предложений. Сотрудники заинтересованы в том, чтобы делиться собственными идеями. Каждое предложение оценивается жюри и ему присваиваются баллы. Те идеи, которые наберут наибольшее количество баллов, внедряются на практике, а их авторы получают призы и вознаграждения.

Часть идей касается организации рабочего пространства, охраны труда, но есть предложения, от которых компания получила серьезный экономический эффект.

Примеров тут может быть масса — от серьезных инженерных решений до предложений, лежащих на поверхности.

Пример проявления инициативы при внедрении бережливого производства. Есть на одном из производств экструзионного пенополистирола зона охлаждения. Конструктивом в ней были предусмотрены тяжелые металлические вилы.

Из-за большого веса конструкции из строя часто выходили валы, подшипники, обрывались цепи. Инженеры предприятия внесли предложение заменить эти вилы на более легкие, таким образом облегчить всю конструкцию на 4000 кг. С этим предложением согласились. После реконструкции началась бесперебойная работа зоны охлаждения.

Завод сэкономил на частых ремонтах и убрал издержки от простоев, вызванных поломками.

Важно вести непрерывную работу, постоянно говорить о пользе улучшений, стимулировать работников предлагать новые идеи, становится рационализаторами до мозга костей.

Планирование дня по минутам для реализации принципов бережливого производства

Для тех, кто не знает, с чего начать, есть простой совет. Разложите свой рабочий день поминутно (см. Тайм-менеджмент). С первого взгляда вы наверняка найдете несколько лишних операций, которые отнимают полезное время, сокращают производительность, отвлекают вас. Помните «Не думай о секундах с высока»?

Даже 10 минут могут избавить предприятие от серьезных затрат.

Пример из практики. На предприятиях решили сократить время отгрузки одной машины. Если раньше на этот процесс в среднем уходило 74 минуты, то теперь на всю операцию тратится около 60 минут. В итоге затраты, связанные с загрузкой, сократились на 32%.

Ведь, чем меньше автомобиль проводит на площадке, тем меньше компания платит за услуги транспортных компаний, тем выше производительность труда.

Клиенты стали быстрее получать товар, а значит, их лояльность выросла, и в следующий раз они снова обратятся в компанию за качественной продукцией и сервисом.

https://www.youtube.com/watch?v=vTi5FEs8KZQ

Сегодня на предприятиях выстроена уже целая система, она прозрачна и понятна каждому сотруднику. Есть внутренний портал по рацпредложениям.

В последнее время вопрос стоит даже не в том, чтобы мотивировать людей вносить новые идеи, а в том, чтобы эти предложения систематизировать.

Идей настолько много, что пришлось создать специальную рабочую комиссию, которая рассматривает все предложения, оценивает их, расставляет приоритеты и выделяет настоящие «бриллианты».

Нематериальная и материальная мотивация сотрудников на примерах из практики бизнес-тренера

Убирайте лишнее и начните получать от этого выгоду.

Алексей Касимов, руководитель направления «Полимерная изоляция» компании ТехноНИКОЛЬ

Видео:Бережливое производство: теория воплощенная на практике. Результат бережливого производства в деле.Скачать

Бережливое производство: 10 главных инструментов

Бережливое производство – это система управления предприятием, придуманная японцами. В статье объясним суть этой системы и расскажем, какие из ее идей можно взять на вооружение финансовому директору для повышения эффективности бизнеса.

Согласно исследованию ОЭСР, производительность труда в России – самая низкая в Европе и находится на уровне Чили.

В экономически сложный период повышение производительности может стать ускорителем для бизнеса, помочь ему в конкурентной борьбе и вывести на лучшие финансовые показатели. Внутренние ресурсы предприятия неисчерпаемы, говорят методичные японцы.

Посмотрим, какие из идей изобретенной ими концепции бережливого производства можно взять на вооружение для повышения эффективности бизнеса (см. также, как считать и анализировать производительность труда).

Что такое бережливое производство

Бережливое производство (от англ. lean production) – это система управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Если говорить кратко – это культура производства, а не набор инструментов и методов совершенствования и повышения эффективности работы.

Внедрение концепции lean production подразумевает, что все работники предприятия знакомы с основами этой теории, принимают ее и готовы строить свою деятельность в соответствии с ней.

Как возникла концепция

Концепция зародилась в Японии после Второй мировой войны, когда требовались масштабные усилия по восстановлению промышленности, инфраструктуры, страны в целом, а ресурсы были крайне ограничены.

Именно в таких условиях основатель концепции Тайити Оно внедрял свою систему управления на заводах компании Toyota, руководителем которой являлся. Впоследствии Toyota production system (TPS) была преобразована американскими исследователями в систему Lean manufacturing, которая .

включает не только наработки Toyota, но и передовой опыт компаний «Форд», трудов Ф. Тейлора и Э. Деминга.

Основы бережливого производства

Основа концепции – это ценность для потребителя. Все процессы, происходящие на предприятии, рассматриваются с точки зрения создания дополнительной ценности. Те процессы, которые создают эту ценность, важны и должны осуществляться. Цель системы: свести остальные процессы к минимуму или полностью ликвидировать их. Достигается эта цель анализом и устранением потерь.

В процессе бережливого производства на предприятии выделены несколько видов потерь:

- Перепроизводство, захламление склада готовой продукции.

- Ожидание. При отсутствии налаженного производственного процесса возникают простои, это добавляет стоимости продукту.

- Ненужная транспортировка. Чем меньше перемещений материальных ценностей в пространстве, тем ниже расходы.

- Лишние этапы обработки, не добавляющие существенной ценности

- Лишние запасы сырья и материалов.

- Брак и дефекты. Существенная потеря, которая отражается на расходах и имидже предприятия.

- Нереализованный потенциал сотрудников. Доверие и внимание к людям – ключевой элемент системы

- Перегрузка и простои вследствие недостаточного планирования.

Основатели концепции lean production предлагают стремиться к непрерывному уменьшению перечисленных потерь. Независимо от позиции предприятия на рынке и его финансовых показателей, оно должно постоянно совершенствовать свои процессы. Организация бережливого производства – это не одномоментная акция «настроил и все работает» а непрерывный процесс, длящийся годами.

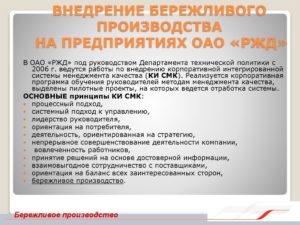

Принципы бережливого производства

- Управленческие решения принимаются с учетом долгосрочной перспективы, даже в ущерб краткосрочным финансовым целям.

- Процесс должен быть организован в виде непрерывного потока.

- Производство функционирует по системе вытягивания, чтобы избежать перепроизводства.

- Работа должна вестись равномерно.

- Если того требует качество, нужно остановить процесс, чтобы решить проблему.

- Стандартные задачи — основа непрерывного совершенствования и делегирования полномочий сотрудникам (см. девять фатальных ошибок в делегировании задач).

- Использование визуального контроля, чтобы быстро определить проблемы.

- Использование только надежной технологии

- Нужно воспитывать лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

- Постоянное внимание к людям, поиск незаурядных людей и формирование команды, исповедующей философию компании.

- Уважение к партнерам и поставщикам, формирование трудных задач и помощь им в совершенствовании.

- Чтобы разобраться в ситуации, надо увидеть все своими глазами

- Решения принимаются не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряется решение без промедления.

- Станьте обучающейся структурой за счет неустанного самоанализа и непрерывного совершенствования.

На основе инструментов и методов бережливого производства и с использованием многолетней практики сначала таких автомобильных гигантов, как Toyota и General motors, а затем и корпораций Intel, Caterpillar, Kimberley-Clark, Nike были выработаны методы бережливого управления производством. Всего их более тридцати, но в статье рассмотрим основные десять основных элементов, действующие для наиболее широкого спектра предприятий.

Инструменты бережливого производства

1. Картирование потока создания ценности (Value Stream Mapping)

Данный инструмент подразумевает создание наглядной и понятной карты формирования ценности для клиента – продукта или услуги. По сути, это графическое изображение бизнес-процессов предприятия и дальнейшая их оптимизация (см. пошаговый алгоритм по оптимизации бизнес-процессов).

Картирование потока дает возможность увидеть картину деятельности предприятия с точки зрения действий, создающих дополнительную ценность, и нет. Также после проведения картирования заметнее становятся узкие места на производстве, определяется путь к улучшению ситуации.

2. Вытягивающее поточное производство (pull production)

Механизм «вытягивания» состоит в том, что каждый предыдущий этап производит только то, что заказывает у него последующий. Поскольку последним в цепочке этапов стоит потребитель, механизм «вытягивания» означает максимальную клиентоориентированность.

Высшим выражением такого потока является «поток в одно изделие», где каждое изделие на каждом этапе делается под заказ и нет запасов сырья, незавершенного производства, готовой продукции вообще. Ясно, что достижение «потока в одно изделие» — это, скорее, утопия.

Но постоянное внимание к управлению запасами их минимизация – это действенный инструмент снижения затрат.

3. Система КАНБАН (CANBAN)

CANBAN в переводе с японского – карточка.

Суть этого метода в том, что подразделение – «заказчик» формирует для подразделения – «поставщика» карточку производственного заказа, и подразделение – «поставщик» снабжает «заказчика» точно тем объемом сырья, комплектующих или готовой продукции, которое было заказано.

CANBAN может действовать не только внутри одного предприятия, но и между несколькими предприятиями внутри холдинга или даже с поставщиками. Таким образом, промежуточные склады и склады готовой продукции уменьшаются вплоть до нуля.

Но применение инструмента CANBAN подразумевает высшую степень согласованности между звеньями цепи поставок. Еще одним весомым плюсом системы CANBAN является своевременное выявление брака, которое при массовых поставках порой скрыто. Поэтому целью CANBAN является не только «ноль запасов», но и «ноль дефектов».

4. Кайдзен (KAIZEN)

Слияние двух иероглифов «кай» и «дзен» («изменения» и «хорошо») – это философия непрерывного совершенствования бизнес-процессов в общем и каждого отдельного процесса, в частности. Инструмент хорош тем, что показывает общую методику работы над процессами и применяться может в любой сфере, даже вне работы.

Идея кайдзен состоит в том, что каждый работник от оператора до руководителя компании несет определенную ценность и должен непрерывно стремиться улучшить ту часть процесса, за которую он несет ответственность.

Двумя составляющими кайдзен являются идеи улучшения и решительность, действия по воплощению идей в жизнь.

5. 5S

Система 5S описывает продуктивную организацию рабочего места и укрепления рабочей дисциплины.

S – sort – сортировка. Разделение вещей на нужные и ненужные и избавление от ненужных.

2S- set in order – соблюдение порядка. Организация хранения нужных вещей, инструментов.

3S – shine – уборка, поддержание порядка.

4S – standardize – фиксация единообразных «хороших практик».

5S – sustain – совершенствование, непрерывный рост.

6. Just in time (точно в срок)

Инструмент бережливого производства предполагает изготовление и поставку сырья, деталей и комплектующих не ранее и не позднее момента возникновения потребности в этих материальных ценностях.

Он связан с описанным выше «Вытягивающим производством» и помогает снизить остатки сырья на складах, расходы на хранение и перемещение, повысить денежный поток.

Не все поставщики могут обеспечить поставку точно в срок, поэтому при использовании этого инструмента круг поставщиков сужается, и с оставшимися налаживаются тесные и долгосрочные партнерские отношения.

7. Быстраяпереналадка (SMED — Single Minute Exchange of Die)

Метод призван сократить время простоя оборудования во время переналадки с помощью преобразования внутренних операций во внешние. Внутренние операции – это те, которые производятся во время остановки оборудования, внешние – те, которые совершаются, пока оборудование еще работает или уже работает.

8. Система общего обслуживания оборудования (Total Productive Maintenance)

Система предполагает, что в обслуживании оборудования участвует весь персонал, а не только технические сотрудники. В основе лежит как выбор наиболее высококачественного и модернизированного оборудования для предприятия, так и обеспечение его максимальной производительности, продление срока службы с помощью графиков профилактического техобслуживания, смазки, очистки и общей проверки.

9. Поиск бутылочного горлышка

Или, по-другому, поиск слабого звена. Инструмент основан на том, что в производстве всегда есть узкое место, которое надо найти и расширить. Поиском слабого звена нужно заниматься периодично, в этом залог совершенствования.

10. Gemba. «Место сражения»

Этот инструмент призван постоянно напоминать, что главное действие («сражение») происходит не в головном офисе, а в цехах.

Это запланированный (регулярный) или незапланированный (например, из-за проблемы) выход руководителей на производство, который позволяет увеличить вовлеченность руководства в процесс, получить информацию «из первых рук», сократить расстояние между работниками и руководителями.

Примеры использования концепции бережливого производства в России

Безусловно, внедрение системы бережливого производства в России – это трудная и очень энергозатратная задача. И провал во внедрении – один из вероятных сценариев развития событий. В первую очередь, из-за российского менталитета, который сильно отличается от японского.

Готова поспорить, что, даже дочитав эту статью до конца, вы ощутили гнет монотонности и желание вырваться из этой бесконечной гонки за совершенство.

Но хорошей новостью здесь будет то, что русские обладают недостижимым для японцев творческим потенциалом, поэтому вы всегда сможете творчески обыграть внедрение и не превращать это в унылую каторгу из диаграмм, правил и идеального порядка.

https://www.youtube.com/watch?v=WBfY78EMSVw

Некоторые ваши коллеги уже воспользовались «лучшими практиками» и сейчас пользуются ощутимыми конкурентными преимуществами.

Например, группа ГАЗ уже в течение 14 лет внедряет систему lean и получает такие результаты, как снижение объема незавершенного производства на 30%, увеличение производительности труда на 20–25% каждый год, сокращение времени на переналадку оборудования до 100%, уменьшение производственного цикла на 30%.

В РУСАЛЕ с 2013 года пошли еще дальше и начали подключать к системе бережливого производства поставщиков, в первую очередь транспортные компании. Поскольку затраты на логистику составляют львиную долю себестоимости продукции РУСАЛА, такой подход дал экономию в 15% на затраты в течение 5ти лет.

Комплексное применение методов бережливого производства в объединении КАМАЗ позволило получить значимый экономический эффект в виде: снижения такта в 1,5 раза, высвобождения 11 тысяч штук крупногабаритной тары, сокращения запасов на 73 млн. рублей, сокращения производственных площадей на 30%.

Путь к успехам занял у перечисленных компаний от 7 до 15 лет, но теперь рыночные позиции этих компаний недостижимы для внутренних конкурентов. Поэтому советом для начавших внедрение системы бережливого производства будет не бросать начатое при отсутствии результатов в ближайшие месяцы и годы, ведь «Путь осилит идущий».

Используйте пошаговые руководства:

🎦 Видео

Основы бережливого производстваСкачать

Бережливое производствоСкачать

4 Фактора Успешного Внедрения Бережливого ПроизводстваСкачать

8 видов потерь. Бережливое производство для новичков. Управление изменениями.Скачать

Результаты внедрения системы "5S" на производстве.Скачать

Основы Бережливого производстваСкачать

Сколько времени нужно на внедрение Бережливого производства. Управление изменениями. ЛидерствоСкачать

"Вебинар «Внедрение принципов «бережливого производства» субъектами МСП.»"Скачать

Что такое бережливое производство | Практические примеры компании Пружинный проектСкачать

8 шагов 5ССкачать

Бережливое производство 6 sigma: ОБУЧАЮЩЕЕ ВИДЕОСкачать

Методы снижения рисков. Принципы бережливого производства.Скачать

Компания Tamaki — внедрение технологии бережливое производствоСкачать

Канбан. Точно вовремя. Бережливое производство. Управление изменениями.Скачать

Владимир Путин: «Внедрение принципов бережливого производства должно набирать обороты»Скачать

Принципы бережливого производстваСкачать