Качество сварного шва напрямую влияет на надежность всего элемента, особенно это важно для деталей испытывающих повышенные или несущие нагрузки. Поэтому, для контроля качества, после основных работ проводится проверка с целью выявить дефекты. Существует множество способов диагностики, которые разделяют на

- разрушающие

- неразрушающие.

Первые подразумевают механическое или другое воздействие на сварной шов, с целью выявить его погрешности. При этом часть или весь сваренный участок теряет свои конструктивные свойства.

По этой причине более популярными и целесообразными считаются неразрушающие методы контроля сварных швов, которые мы рассмотрим далее.

- Методы неразрушающего контроля

- Внешний осмотр

- Радиационная дефектоскопия

- Магнитная дефектоскопия

- Ультразвуковой метод контроля

- Капиллярная дефектоскопия

- Контроль качества сварки на проницаемость

- Заключение

- Визуально-измерительный контроль сварных соединений

- Общая информация

- Инструменты для контроля

- Технология визуально — измерительных методов испытания сварных швов

- Теоретическое определение и инструменты для реализации

- Мерительный инструмент

- Суть проведения внешнего контроля

- Поэтапный порядок проведения ВИК

- Преимущества и недостатки проведения данной методики

- Возможности метода по выявлению дефектов

- Дефекты, поддающиеся выявлению

- Области реализации данной методики

- Визуальный и измерительный контроль сварных швов и соединений

- Определение

- Преимущества и недостатки

- Когда проводится

- Используемые инструменты

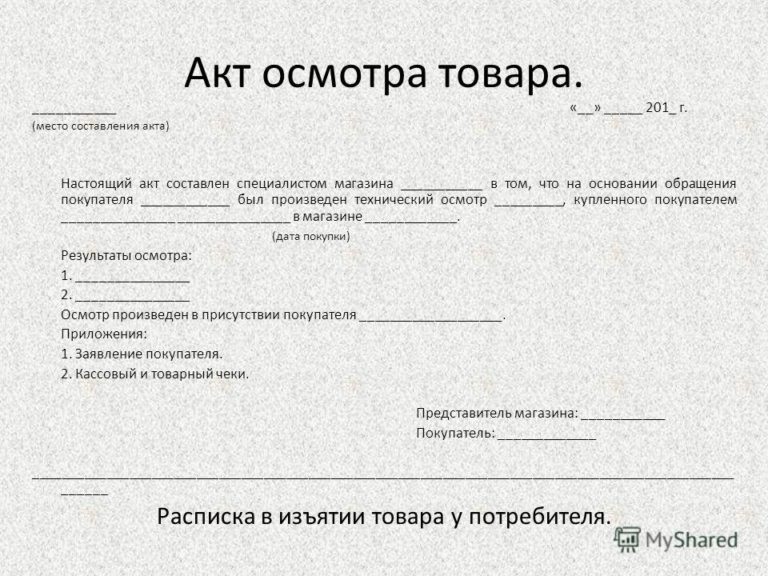

- Акт визуального осмотра сварных швов. Образец и бланк 2021

- Как производится проверка сварных швов

- Зачем нужна проверка сварного шва

- Кто осуществляет осмотр и составляет акт

- Формат акта

- Особенности оформления акта визуального осмотра сварных швов

- Регистрация и хранение акта

- Образец акта визуального осмотра сварных швов

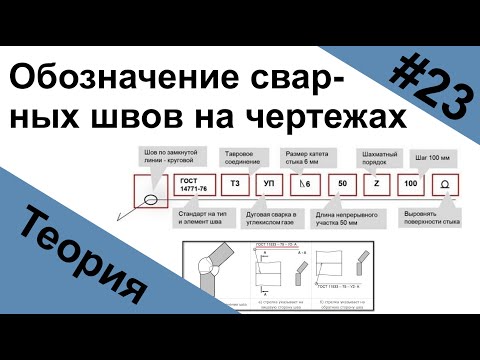

- 🔍 Видео

Методы неразрушающего контроля

На данный момент различают следующие неразрушающие методы:

- внешний осмотр;

- радиационный метод;

- магнитное исследование;

- ультразвуковой метод;

- капиллярный метод;

- контроль проницаемости.

Внешний осмотр

Любой контроль качества сварных соединений начинается с простого внешнего осмотра.

Этого бывает достаточно, чтобы определить как наружные, так и внутренние пробелы, плюс отсутствует необходимость использовать оборудование неразрушающего контроля.

Например, разная высота шва может свидетельствовать о непроварах в различных участках. Перед осмотром швы отчищаются от технологичных загрязнений, а именно – шлака, окалин и брызг металла.

Визуальный осмотр сварного шва

Чтобы мелкие недочеты стали виднее, проводится обработка поверхности спиртовым раствором, а затем 10%-ным раствором азотной кислоты. После данной процедуры поверхность приобретет матовость и покажет поры и трещины.

Главное, не забыть очистить кислоту спиртом после дефектовки шва.

Осмотр – это основной способ выявить геометрические отклонения, такие как – поры, трещины, наплывы, подрезы. Более качественно провести данный пункт испытания можно с помощью дополнительных приборов.

Для этого лучше всего использовать лупу, а также более качественное освещение, желательно с мобильным источником света. Увеличительное стекло позволит обнаружить скрытые для глаза трещины и поры, а также проследить их путь. Для контроля ширины валиков, можно использовать измерительные приборы, вроде линейки или штангенциркуля.

Инструменты для визуально-измерительного контроля

Радиационная дефектоскопия

Радиографический метод контроля сварных соединений существует в двух вариациях:

- рентгеновское излучение;

- гамма-излучение.

Простейший из представленных способ выявить погрешности сварного шва – просветить изделие рентгеновскими лучами.

Они обладают свойством проникать сквозь металлические предметы, действуя при этом на фотопленку. Таким образом, полученный снимок — прямая карта большей части дефектов.

С помощью проникающих лучей выявляют – шлаковые включения, газовые поры, смещения кромок, прожоги и другие пробелы.

Включения шлака на рентгеновском снимке

Перед началом работ, исследуемый участок и близ лежащая плоскость должны быть должным образом очищены. Для этого снимают шлак, брызги, окалины и другие изъяны. Также перед просвечиванием в обязательном порядке проводится осмотр и при выявлении некачественных участки должны устранятся.

Начинать просвечивание при наличии внешних дефектов – запрещено, так как процедура предназначена для диагностики и выявления скрытых дефектов.

При обнаружении погрешностей, решение о допуске или переделке конкретной детали лежит на нормативной документации. Именно установленные правила и инструкции позволяют определить вхождение погрешностей в установленные для данного изделия нормы.

Рекомендуем! Как сварить пластиковые трубы в домашних условиях

Для проведения процедуры рентгеновскую трубку располагают так, чтобы пучок попадал на шов под прямым углом. На другой стороне изделия расположена кассета с рентгеновской пленкой.

Так как существующие дефекты меньше влияют на проницаемость рентгеновских лучей, то они будут видны как более темные участки на пленке. Рентгенографическое испытание длится в зависимости от — качества пленки, толщины и фокуса.

После пленка проявляется и можно увидеть результат сваривания.

https://www.youtube.com/watch?v=7PJcYPzlb_Y

При радиографическом контроле не выявляют:

- любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

Гамма – излучение по принципу работы практически не отличается от рентгеновского. Это радиоактивные лучи, способные проникать сквозь металл и реагирующие на его неравномерность. В такой способ инспектирую от 10 до 25% всех швов, если конструкция – ответственная, то все швы.

В качестве источника излучения используют различные химические элементы, подходящие под определенные металлы:

- Кобальт – 60 (сталь, чугун, медь, бронза и латунь толщиной до 25 см), благодаря жесткому проникновению элемент подходит для большинства сталей и больших толщин;

- Цезий – 137 (сталь до 10 см);

- Иридий-192 (сталь до 5 см, алюминий до10 см);

- Тулий-170 (сталь и алюминий до 20 см).

Со снижением проникаемости снижается вид сплавов и их толщина, но при этом среднее качество изображения остается и позволяет определить основные дефекты.

Портативный рентгеновский аппарат МАРТ-250

В отличие от рентгеновского, гамма-лучи имеют ряд преимуществ:

- изотопы сохраняют работоспособность долгое время;

- более легкое оборудование;

- возможность дефектовки сложных узлов;

- повышенная проницаемость лучей;

Важно! Оба вида излучения чрезвычайно опасны для человека. Именно поэтому допуск к работам может быть только у специально обученных сотрудников, одетых в полный комплект защитной экипировки. Защищенным должно быть и место базирования и работы проникающего оборудования, для этих целей используют свинцовые пластины, экраны и другие средства.

Магнитная дефектоскопия

Такой контроль сварных соединений основывается на свойстве магнитных силовых линий реагировать на изменения в толще металла. Фиксируя подобные отклонения специальными приборами можно с высокой точностью найти погрешности в толще и на верхней части сплавов.

Рекомендуем! Как сварить нержавейку инвертором своими руками

На данный момент существуют три вариации метода:

- магнитно-порошковый;

- магнитно-индукционный;

- магнитно-графический.

Порошковый состоит в том, что на поверхность, заходя за стык шва, наносят сухой порошок или эмульсию, затем намагничивают сплав и определяют неточности. Если берется «сухой метод», то в качестве порошка выступает железная окалина или окислы. Намагничивают изделие электромагнитом, соленоидом или подавая ток на изделие. После, слегка постукивая молотком, дают порошку

возможность занять свое положение. Излишки снимаются струей воздуха и затем фиксируются изъяны. Последний шаг – размагничивание.

В мокром методе магнитный порошок смешивают с керосином или специальным маслом. Полученная суспензия наносится на шов, а ее подвижность, рассеивания или скопления порошка – прямые идентификаторы погрешностей.

При индукционном методе все данные фиксируются индукционной катушкой. Специальные приборы – дефектоскопы, фиксируют магнитное рассеивание у металлов толщиной до 25 мм.

Графический заключается в фиксации магнитных потоков на специальной ленте. Она крепится вдоль шва, а затем отклонения определяются на экране электронно-лучевой трубки.

Магнитные методы подходят исключительно для ферромагнитных сплавов, другие металлы таким образом исследовать не получится.

Ультразвуковой метод контроля

Наравне с предыдущим способом, ультразвуковая дефектоскопия дает возможность зафиксировать отклонения, образующиеся при отражении волн от границ сред с различными свойствами.

Ультразвуковой источник посылает сигнал, который при достижении конца сплава отражается. Если на своем пути сигнал встречает дефект, то это отражается на волне, что в свою очередь фиксируется прибором. Различные дефекты имеют свои собственные отражения, поэтому определить природу изъяна достаточно просто.

Ультразвуковой дефектоскоп

Из описанных уже методов, данный считают наиболее удобным для использования. Это обусловлено возможностью определить изъян как на поверхности, так и в глубине металла.

Также, метод не имеет таких строгих ограничений, как магнитный.

Есть ряд металлов с крупным зерном, например чугун, которые не поддаются ультразвуковому исследованию, но для всех других сплавов можно без труда вести контроль качества сварочных работ.

Рекомендуем! Сварка и ремонт ВОЛС

Есть еще один недостаток – сложность расшифровки полученных данных. Увы, дефектоскопы дают пользователю очень специфические данные, которые следует расшифровать. Без предварительной подготовки сделать это практически невозможно, поэтому для работ нужен обученный специалист.

Капиллярная дефектоскопия

Данный способ основан на свойствах жидкостей с малым поверхностным натяжением. Такие жидкости не сбиваются в крупные капли в одном месте и стремятся стечь, но в то же время способны заполнить мельчайшие канавки и отверстия. Подобным образом определяются поверхностные дефекты и в редких случаях сквозные каналы.

Капиллярная дефектоскопия

На шов наносится специальный раствор, который мгновенно заполняет все канавки, поры и другие мелкие дефекты. Затем осматривая шов можно обнаружить крупные изъяны. Для большего удобства жидкости подкрашивают красителем, добавляют люминесцентные и другие окрашивающие добавки.

Контроль качества сварки на проницаемость

Метод является логическим продолжением капиллярного. Основная идея в том, что используя жидкости со свойствами глубокого проникновения, можно определить сквозные канавы шва.

Для этого берут простой керосин, наносят на одну сторону шва, а на другой фиксируют мокрые пятна, сигнализирующие о сквозных каналах. Из недостатков стоит отметить необходимость тщательно очистки поверхности и соблюдение точности на всех этапах для исключения случайного загрязнения противоположной стороны сварного шва.

Заключение

Сварка и контроль качества сварных соединений металлоконструкций — неразрывные части одного процесса. Не важно, проводятся работы в домашних условиях или на производстве, без должного испытания на прочность изделие не может продолжить свое существование. Описанные выше методы, позволят проверить качество сварных соединений без разрушения шва.

Видео:2 Визуально измерительный контрольСкачать

Визуально-измерительный контроль сварных соединений

Любые металлоконструкции и металлоизделия при их выпуске проходят визуально измерительный контроль сварных соединений. Это необходимо для оценки качества сварных швов и их проверки на соответствие нормам. Глобально контроль соединений можно поделить на две группы: разрушающий и неразрушающий.

Ко второй группе относят методы контроля, негативно влияющие на структуру соединения. А к первой группе относят методы, которые никак не влияют на качество шва. Как вы понимаете, методы из первой группы всегда предпочтительнее и самый простой метод контроля — визуальный. Визуальный контроль проводят всегда, это обязательная процедура.

Его можно использовать как самостоятельный метод либо в сочетании с иными методами контроля.

Именно с визуального контроля начинается проверка качества любого сварного соединения, поскольку такой метод не требует дорогостоящего оборудования и особой квалификации.

Говоря, что визуальный и измерительный контроль сварных соединений не требует квалификации, мы не лукавим: на многих предприятиях эту задачу поручают непосредственно сварщику, поскольку он может прямо на месте обследовать шов и выявить видимые дефекты.

Более того, сварщик должен проводить визуальный контроль на протяжении всего сварочного процесса. И поскольку визуальный метод контроля качества является одним из старейших, он не меняется каждые 5-10 лет из-за развития технологий.

Общая информация

Визуальный и измерительный контроль сварных соединений (сокращенно ВИК) — это метод контроля качества, выполняемый с помощью визуального осмотра либо с применением простейших измерительных инструментов (о них мы поговорим далее). С помощью визуального осмотра выявляются крупные дефекты, а с помощью инструментов выявляются мелкие дефекты, сразу незаметные глазу.

ВИК сварных соединений нужно проводить с внешней стороны сварного соединения. Выполняя контроль с внешней стороны можно использовать все способы визуального и измерительного контроля, а значит с большей точностью заполнить акты. Работу выполняет либо сварщик, либо специальный контролер. В любом случае, во время проверки могут использоваться специальные инструменты.

Инструменты для контроля

Чемодан контролера состоит из большого количества разнообразных инструментов контроля качества.

Все инструменты могут иметь разное предназначение: одни используются в цехах при нормальной температуре, а другие призваны для работы в полевых условиях, когда контролю может препятствовать плохая погода, например. Самый главный инструмент для контроля — лупа.

Используются разные типы луп (телескопические, обзорные и прочие). С помощью лупы можно произвести первичный визуальный контроль. Также можно использовать микроскоп.

Обязательный набор инструментов может состоять из нескольких позиций. Контролер вправе сам решать, какие инструменты использовать в своей работе, поэтому не существует четкого перечня линеек и луп, которые должен использовать каждый специалист.

Тем не менее, в арсенале контроля можно встретить не только лупы и линейки, но еще и различные угольники, штангенциркули, щупы, толщиномеры, калибровщики, рулетку, разнообразные шаблоны и нутромеры. И это далеко не весь список.

Сейчас в магазинах можно без труда отыскать готовые наборы со всеми необходимыми инструментами.

Тем не менее, ВИК можно осуществить и с помощью минимального количества инструментов, не обязательно иметь целый чемодан. Естественно, в таких случаях неминуем человеческий фактор, поэтому контроль нужно проводить тщательно и неоднократно.

Ведь акт, в котором вы укажете все дефекты, приравнивается к полноценному документу. И если что-то пойдет не так, вашу объективность поставят под сомнение. Кроме того, вы должны указать в акте все инструменты, которые использовали при контроле.

И чем и больше, тем лучше.

Если нужно провести более тщательный контроль (его также называют визуально-оптическим), могут использоваться специальные увеличительные приборы. Так для поиска скрытых от глаз дефектов используют эндоскопы, дефектоскопы и специальные видеокамеры. Также возможен контроль на расстоянии. Для этих целей используют бинокль, телескопическую лупу или зрительную трубу.

Бывают ситуации, когда визуальный осмотр шва просто невозможен или может навредить здоровью контролера. Например, если деталь находится в зоне с повышенным радиационным или температурным фоном. Также порой деталь находится в таком положении, что у контролера нет возможности качественно оценить сварное соединение.

Раньше такие случаи становились настоящей проблемой, но сейчас используются специальные платформы, на борту которых есть дистанционное управление. Также могут использоваться тепловизоры и даже роботизированная техника.

Применением перечисленных выше приборов позволяет проводит достаточно объективный визуальный контроль сварных соединений вне зависимости от места проведения проверки. Так что рекомендуем изучить, как использовать в своей практике различные приборы.

Для этого почитайте ГОСТы или любые другие нормативные документы. В них четко описан порядок проведения контроля качества с применением различных приспособлений.

Технология визуально — измерительных методов испытания сварных швов

Для того, чтобы осуществить качественную и полноценную оценку работоспособности различных систем и конструкций трубопроводов в ППУ изоляции обязательно проводят контроль сварных швов, используя несколько методов.

Все методы подразделяются по принципу воздействия на исследуемый объект на две обширные группы: методы неразрушающего контроля и методы разрушающего контроля.

Предпочтительней и практичней в применении методы первой группы, но многие из них являются достаточно дорогостоящими и имеют свои особенности проведения. Поэтому экономически выгодней начинать любой контроль сварного шва с самого простого метода — визуальный контроль качества.

Этот способ контроля считается самым доступным и оперативным и потому является обязательным, предварительным методом обследования, перед проведением любого другого метода испытания шва.

Теоретическое определение и инструменты для реализации

Визуально — измерительный контроль (ВИК) сварных швов — это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра.

Специалисты-контролеры при проведении визуального контроля сварных соединений металлов используют несколько видов инструментов.

Для наблюдения и выявления дефектов: — Обзорные, телескопические, напольные лупы; Для проведения контроля в различных условиях работы: — Приборы цехового назначения. Область рабочей температуры от +5 °С до +20 °С, условия полного покоя, нормальное атмосферное давление, умеренная влажность.

— Приборы полевого использования. Область рабочей температуры от -55 °С до +60 °С, условия умеренной тряски, вибрация, погодные осадки.

Использование данных приборов позволяет проводить более точный поиск дефектов и осуществлять визуально-оптический контроль качества сварных швов на трубах в ППУ изоляции.

Визуально-оптический контроль — это второй этап визуального контроля с более широким, увеличенным диапазоном исследования за счет использования оптических приборов. Для обследования мелких близлежащих объектов. Диапазон применения от глаза специалиста на расстояние равное или меньшее 250 мм. Используются приборы: лупы.

Таким образом, преобразователи визуальной информации позволяют контролировать сварочные швы ванны с раскаленным металлом в процессе переплавки.

Измерительный контроль — это важная составляющая ВИК, который проводится в соответствии со строгими правилами контроля и нормативными документами регулирующими качество.

Он заключается в присваивании дефекту категории или типа по одной из характеристик в виде конкретной физической величины, полученной путем практического измерения.

Измерительные средства и их метрологические показатели указываются в нормативных документах.

Мерительный инструмент

При измерительном контроле применяют следующие инструменты, которые могут входить в обязательный набор инспектора технического надзора или дополнять его: • измерительные лупы; • угольники поверочные 900 лекальные; • угломеры с нониусом; • штангенциркули, штангенрейсмасы и штангенглубиномеры; • щупы; • микрометры; • измерители стенок труб и толщиномеры индикаторные; • микрометры; • калибры; • металлический измеритель длины (рулетки, стальные измерительные линейки); • нутромеры микрометрические и индикаторные; • шаблоны: специальные, радиусные, резьбовые и др.; • УШС-2, УШС-3 (шаблоны для геометрических параметров швов); • поверочные плиты; • набор специальных принадлежностей.

Данный метод контроля, ВИК относится к методам осуществимым с минимальным набором инструментов. Он заключается в сборе информации и основан на квалификации специалиста, человеческом факторе, но позволяет составлять акт визуального осмотра сварных швов, который считается объективным документом.

Суть проведения внешнего контроля

Качество формирования сварных швов на поверхности хорошо поддается оцениванию при профессиональном осмотре. Характеристика “качественный” или “не качественный” шов довольно условна, так как это сравнительная величина.

Контроль качества сварных швов и обследование конструкций сооружений, трубопроводов, зданий осуществляют в три взаимосвязанных этапа.

Поэтапный порядок проведения ВИК

Визуальный (измерительный) контроль. Предварительный контроль шва на наличие коррозии и возможных дефектов с проведением примитивных измерений: ширина, толщина, катет. Контроль качества сварных соединений.

Контроль качества проводится для уточнения параметров видимых дефектов (после заключения акта о предварительном осмотре), размеров дефектов и искажений сварных швов (процентное отклонение от допустимой нормы).

Детальное (инструментальное) исследование и запись результатов. Применяются более точные методики:

ультразвуковой контроль сварных соединений для обнаружения серьезных глубинных дефектов;

Своевременно и качественно проведенные осмотры позволяют выявить на ранних стадиях разрушение шва или брака свариваемости и после уточнить причины возникновения дефекта любым неразрушающим способом дефектоскопии.

Преимущества и недостатки проведения данной методики

Преимущества метода ВИК: Простой и доступный метод. При сборе информации о качестве конструкции позволяет получить до 50% от всего объема. Не трудозатратный и не требует дорогостоящего оборудования.

Легко подвергается проверки и повторному проведению.

Недостатки ВИК: Человеческий фактор, который влияет на 100% результатов. Низкая достоверность полученных результатов, субъективность. Используется только для поиска крупных дефектов (не менее 0,1 – 0,2 мм) и подозрений на возможные. Ограниченность исследования только видимой частью конструкции.

Важна техническая грамотность сотрудников, которые должны правильно подобрать методику измерения, сравнительный шаблон или нормативы и дать точную оценку результатам измерения.

По способу и качеству диагностики даже несовершенный визуальный контроль швов является необходимым методом, как и на стадии проведения комплексной диагностики, так и в течении всего технологического процесса.

Универсальный шаблон сварщика

Возможности метода по выявлению дефектов

Визуальному контролю подвергаются сварные швы: — при выполнении наплавочных работ на этапе “приема — сдачи” обязательно заключается акт визуального осмотра; — при контроле многослойного сварного соединения (послойный контроль); — при итоговом осмотре мест касания сварочной дугой поверхности основного материала. — при сборке деталей из сборочных единиц под сварку; — при автоматическом изготовлении сварных деталей и технической оценки качества материала согласно техническому процессу;

— по истечении установленного срока эксплуатации сварных швов.

Визуальный контроль сварных швов требует обязательного измерения и исключения следующих дефектов: поверхностных трещин; — видимых грубых дефектов; — плохого качества зачистки металла в зонах приварки ( особенно технологических креплений),а так же контроля и подтверждения наличия: — клеймения (маркировки) шва и верность ее производства; — ширины и высоты шва, выпуклости и вогнутости шва;

— верных размеров катетов углового шва.

Дефекты, поддающиеся выявлению

При осмотре сварных швов не вооруженным глазом можно дать оценку: — неравномерности высоты и ширины швов; — чрезмерной чешуйчатости; — наплывов; — подрезов; — чрезмерному усилению или ослаблению швов; — не заваренным кратерам; — прожогам; — параметрам катетов углового шва. Лупы и микроскопы позволяют обнаруживать: — трещины различного происхождения; — поверхностные коррозионные повреждения; — забоины; — открытые раковины; — поры; — непровары; — волосовины; — расслоения; — надиры; — риски; — осевые смещения и изломы;

— дефекты лакокрасочных, полимерных и гальванических защитных покрытий швов.

Области реализации данной методики

Внешний осмотр сварного шва производится до процедуры зачистки, термической или химической обработки, а также и после ее выполнения.

Визуальный и измерительный контроль является весьма эффективным методом проверки и перепроверки качества промышленных материалов и сварных соединений при выполнении строительных работ по сварке и монтажу на трубах в ППУ изоляции при получении акта о завершении строительства, акта о вводе в эксплуатацию, а так же различных других технических актов.

То же, в стальной оцинкованной оболочке:

Труба Ст. 133х5-ППУ-ОЦ ГОСТ 30732 — 2006.

То же. усиленная бандажами

Труба Ст. 1 ЗЗх5-П ПУ-ПЭ-Б ГОСТ 30732 — 2006.

Видео:Ультразвуковая дефектоскопия | Озвучивание сварного шва | Катушка | Перемещение ПЭПСкачать

Визуальный и измерительный контроль сварных швов и соединений

При выполнении сварочных работ, от самого начала и до конца, необходима проверка, подтверждающая качество результата.

С течением времени эксплуатации конструкции, на которую накладывался сварочный шов, может потребоваться повторное обследование, чтобы удостовериться в сохранности соединения и безопасности использования изделия.

Для этого применяется визуальный и измерительный контроль сварных соединений. Его параметры определяет ГОСТ 23479-79. В чем суть метода? Какие дефекты им можно выявить? Когда и как он проводится?

Определение

Визуальный контроль качества — это процедура обследования места соединения как до, так и после выполнения шва. Целью проверки является удостоверение в том, что все этапы работы выполнены в соответствии с правилами.

Несоблюдение стандартов может привести к разрушению конструкции, травмам и смерти. Технологические нарушения из-за игнорирования стандартов преследуются по закону.

В связи с этим разработан ГОСТ, который регламентирует порядок и способ проведения осмотра, а так же ведение соответствующей документации.

Измерение швов и соединений с применением оптических инструментов и шаблонов — это неразрушающий контроль, позволяющий сохранить целостность конструкции и его стыков, но дающий определенное представление об их состоянии. В случае обнаружения подозрений на скрытые дефекты назначается обследование другими способами (ультразвук, спектроскопия).

визуально измерительный контроль сварных соединений

Для проведений обследования приглашается специалист-контролер, который должен пройти соответствующее обучение и иметь аттестат. Контроль осуществляется зрительно, с использованием оптического инструмента, измерительных приспособлений и тактильных ощущений (относится к определению шероховатости шва). Оценка и все замечания заносятся в акт освидетельствования и сохраняются.

Визуальный контроль сварных соединений, проводимый невооруженным глазом, помогает выявить ряд дефектов:

Если использовать дополнительное увеличительное оборудование, то неразрушающий контроль позволяет обнаружить:

- трещины (продольные и поперечные);

- расслоения в структуре металла;

- коррозионные повреждения;

- поры из-за выходящего углерода;

- риски от твердых включений в сплаве;

- раковины;

- забоины;

- надиры;

- смещение шва относительно линии соединения;

- брак в защитных покрытиях из полимера или краски.

На подготовительных этапах неразрушающий контроль позволяет оценить насколько качественно скошены кромки под стык, и как тщательно очищена поверхность от ржавчины, краски и мусора. Этот метод контролирует и накладку маркировки или клейма на готовые швы, а так же соответствие вида клейма конкретному соединению.

Преимущества и недостатки

Измерительный контроль сварных швов, согласно ГОСТ 23479-79, относится к первичным способам обследования, после реализации которого принимается решение о последующей проверке иными методами. Его преимущество заключается в следующем:

- простота проведения процедуры;

- небольшое количество затрачиваемого времени;

- отсутствие сложного и дорогого оборудования;

- дает достаточно информации (лишь только то, что снаружи) относительно качества соединения;

- легко перепроверить результат.

Контроль качества сварных швов должен проводиться как на стадии перед проведением работ, так и во время выполнения всех манипуляций, и даже после окончания рабочего процесса, для комплексной диагностики и оценки результата. Но этот метод является несовершенным, поскольку имеет и ряд недостатков:

- при обследовании можно делать заключения основывать лишь на видимой части шва, при этом внутренне состояние остается неизвестным;

- результат зависит от субъективной оценки и профессионализма контролера;

- подходит только для обнаружения крупных дефектов размером до 0,1 мм.

Когда проводится

Визуально измерительный контроль может проводиться на различных этапах работы. Это относится к обследованию входящих деталей под сварку. Проверяется соответствие маркировки самому материалу, а также целостность металла (отсутствие брака при литье и прокате).

На следующей стадии контролируется сборка деталей под сварку, правильность очистки поверхности от мусора, коррозии и масла. Обращается внимание на выполнение разделки кромок, которая должна соответствовать толщине металла и сварочному току, а также виду соединения.

После окончания сварочных работ исследуются швы на все виды дефектов, которые возможно выявить визуально: раковины, подрезы, непровары, поры, трещины и т. д. Если работа заключается в наплавке нескольких слоев на изношенную конструкцию, то освидетельствование производится после выполнения каждого слоя. После окончания всех работ происходит итоговая сдача изделия с актом проверки.

Визуальный измерительный метод может быть применен и на уже введенной в эксплуатацию конструкции, если срок службы сварных швов подходит к концу. При любом подозрении на ухудшение качества соединений, во избежание поломок или травм, заказывается экспертиза контролера.

Используемые инструменты

ГОСТ 23479-79 указывает и на применение конкретного оборудования и инструментов для качественного исследования визуальным способом. Он делится на приборы цехового назначения, которые способны работать при температуре от +5 до +20, и приборах полевого применения, функционирующих от -55 до +55 градусов. В эти инструменты входят:

- измерительные лупы;

- сварочные шаблоны для проверки параметров геометрии швов;

- угольники для проверки 90 градусов;

- нутрометры;

- угломеры с нониусом;

- щупы для контроля выдержки зазоров;

- микрометры;

- толщинометры для определения стенок трубопроводов;

- калибры;

- штангельциркули;

- линейки и рулетки.

Для надлежащего обследования и контроля необходимо хорошее освещение, поэтому у контролера всегда должен быть фонарик и дополнительные осветительные установки.

В некоторых случаях применяются микроскопы и бороскопы. Это позволяет точнее определить характер дефекта и его серьезность.

Если изделие находится на большой высоте, и нет возможности доставить туда специалиста, то используются бинокли различной мощности.

Бывает, необходимость визуального контроля возникает на конструкциях, куда невозможно доставить контролера, и с которыми нем прямого визуального контакта. Это может быть под землей в специализированных тоннелях, или в среде с высокой температурой и опасным радиационным фоном.

Тогда для поиска и анализа дефектов применяются дистанционные платформы с видеонаблюдением и телевизионные установки, по которым контролер может наблюдать за обследуемым участком. В дополнение к роботизированным системам устанавливается световое оборудование.

Но эти автоматизированные средства применяются крайне редко при визуальном методе контроля сварных соединений.

Визуальное освидетельствование производится в несколько этапов, каждый из которых направлен на выявление определенных дефектов. Первое, что делает каждый контролер — это осматривает шов невооруженным глазом. Так можно обнаружить поры, трещины, подрезы, которые ослабляют место соединения.

Легко находятся непроваренные участки и раковины. Если сварщик не выполнил «замок» и оставил кратер от сварочной ванны, то это тоже не сложно заметить. Грубая чешуя, наплывы металла, и слишком зауженный шов, будут свидетельствовать о нарушении технологии.

Если обследуется уже эксплуатируемое соединение, то визуально легко заметна коррозия.

После такого обследования выполняется второй этап контроля — изучение шва с оптическими приборами. Это помогает детализировать участок и уточнить параметры дефекта. Используются лупы, микроскопы, бороскопы.

Например, если при визуальном осмотре были выявлены риски, но непонятна их глубина, изучение места под микроскопом поможет определить степень серьезности дефекта и необходимость в других методах освидетельствования.

Третьим этапом контроля является измерение параметров сварного соединения инструментальными средствами. Меряется длина шва и сопоставляется с необходимым стандартом для данного участка с его нагрузками.

Выводится катет наплавленного металла. Штангенциркулем определяется высота шва и ширина. Все это сопоставляется с толщиной стенки основного металла.

Угольником меряется правильность установки сторон и отсутствие смещений при эксплуатации.

После всех этапов осмотра составляется акт, куда заносятся все найденные дефекты, описывается состояние соединения, и рекомендации по привлечению других методов контроля.

Визуальное изучение качества шва позволяет быстро получить информацию о его состоянии. Задействование несложного оборудования делает метод доступным во многих условиях. А своевременное проведение этого метода контроля позволит долго функционировать сварочным конструкциям.

Поделись с друзьями

0

0

0

1

Видео:Контроль сварочного шва. Как выявить дефекты сварных соединений?Скачать

Акт визуального осмотра сварных швов. Образец и бланк 2021

Контроль за сварными швами является необходимой частью допуска различных конструкций до эксплуатации. Способы и результаты проверочных действий отражаются в специальном акте.

ФАЙЛЫ

Скачать пустой бланк акта визуального осмотра сварных швов .docСкачать образец акта визуального осмотра сварных швов .doc

Как производится проверка сварных швов

На самом деле для исследования сварных швов могут применяться самые разные методы, например, ультразвуковой, магнитный, химический, капиллярный и другие высокотехнологичные способы. Однако классический, по сей день актуальный и востребованный – обычный визуальный осмотр.

Его цель: убедиться в том, что шов качественный, хорошо проварен, не имеет подрезов, наплывов, прожогов, чрезмерной чешуйчатости и других изъянов.

Преимущества этого вида исследования вполне очевидны: он не требует больших затрат, при этом доступен и достаточно информативен, но наряду с этим существуют и свои минусы: субъективность обследования, невысокая достоверность, возможность исследовать только видимую часть шва.

Визуальный осмотр может проводиться как невооруженным глазом (обычно, если речь идет о крупных, хорошо просматриваемых швах), так и при помощи различных приспособлений, таких как линзы, микроскопы, эндоскопы, дефектоскопы и т.д.

Они используются для выявления мельчайших скрытых дефектов, которые сложно обнаружить при простом осмотре внешней стороны сварного шва (например, микроскопических трещин, забоин, расслоения, изломов и т.д.).

При этом существуют приборы, которые предназначены только лишь для использования в лабораториях и те, которые можно применять «в полях».

Последние способны выдержать любые температурные и погодные условия (в том числе такие, которые имеют повышенный коэффициент радиационной, химической, бактериологической и т.п. опасности для человека).

Зачем нужна проверка сварного шва

Цель такого глубокого обследования вполне очевидна: как правило, любые конструкции, при которых используется сварка, предназначены для выдерживания определенной, достаточно серьезной нагрузки (особенно это касается строительных сооружений). И любое отклонение от технических норм, произошедшее при их изготовлении грозит тем, что конструкция не выдержит и сломается, что в свою очередь может привести не только к финансовым потерям, но и к угрозе жизни и здоровью людей.

Зачастую сварные швы проверяются не только после изготовления конструкции, но и в процессе ее эксплуатации – это связано с тем, что они могут подвергаться коррозии и другим неблагоприятным воздействиям.

Также регулярные проверки необходимы при наплавке нескольких слоев на изношенную конструкцию, при этом контролируется каждый выполненный слой, измеряется длина шва, толщина основного металла, и эти данные сопоставляются с установленным нормативом для этого участка с учетом его нагрузки.

Периодичность проверок определяется нормами законодательства, а также внутренними нормативно-правовыми актами компании.

Своевременные и качественные визуальные осмотры дают возможность обнаружить разрушение шва как можно раньше, а также понять причины и найти способ для их устранения.

Кто осуществляет осмотр и составляет акт

Первоначальную проверку качества шва делает сам сварщик, который его выполнил. Дальнейший контроль осуществляется другими работниками: например, начальником участка, инженером и т.д.

Важно, чтобы данные лица обладали нужными знаниями по технике визуальной проверки сварных швов, а также были снабжены необходимыми приборами и приспособлениями.

Также они должны иметь представление о том, как сформировать акт визуального осмотра сварных швов.

Формат акта

Сегодня единый стандарт акта отсутствует, что обозначает, что делать его можно в произвольном виде. Однако, если внутри организации есть свой шаблон документа, который разработан и утвержден руководством, то использовать следует именно его. Хорошо, если формат акта будет указан в учетной политике предприятия.

Особенности оформления акта визуального осмотра сварных швов

В отношении оформления акта также никаких требований не выдвигается, то есть его можно писать от руки или набирать на компьютере, для него подойдет бланк с фирменным логотипом и реквизитами и обыкновенный листок бумаги. Единственное: если был сделан электронный бланк, то его следует распечатать для простановки в нем подписей ответственных лиц. Акт делается в одном оригинальном экземпляре, которому обязательно присваивается номер.

Регистрация и хранение акта

Сведения об акте обязательно должны быть внесены в специальный журнал учета, в котором достаточно сделать отметку о его номере и дате создания. Период хранения готового акта определяется администрацией предприятия индивидуально, исходя из норм, установленных законодательством, а также внутренних потребностей компании.

Акт должен храниться в отдельной папке либо в структурном подразделении, в котором он был сформирован, либо в архиве организации.

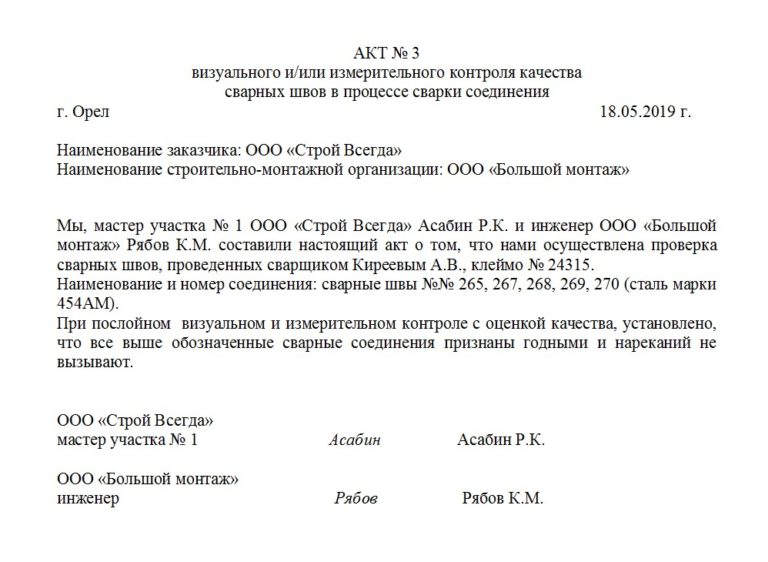

Образец акта визуального осмотра сварных швов

Если вам понадобилось составить акт осмотра сварных швов, который вы ранее никогда не делали, воспользуйтесь приведенным ниже образцом и прочитайте комментарии к нему – они помогут вам сделать требуемый документ без ошибок и неясностей.

- Первым делом внесите в акт наименование предприятия, затем присвойте документу номер, укажите дату и место его создания.

- Далее впишите в акт должности, ФИО работников, которые производили осмотр сварного шва (если это представители разных предприятий, укажите названия каждого из них).

- После этого переходите к основной части: включите сведения об исполнителе работ: должность, ФИО, затем внесите сюда данные о сварных швах, которые были обследованы: их номер, марку стали и прочее идентификационные значения.

- Укажите приборы и приспособления, которые были использованы в ходе проверки, все примененные методы, их результаты, а также дайте рекомендации по дополнительным способам обследования.

- В конце обязательно подведите итог текущему контролю, поставьте подписи.

🔍 Видео

Раздел II Урок №5. Проведение контроля.Скачать

Обозначение сварного шва на чертеже. ГОСТ5264-80 Т1Скачать

Капиллярный контроль / Цветная дефектоскопияСкачать

Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

учимся оценивать качество сварочных швов на примерахСкачать

2 Основы визуального и измерительного контроляСкачать

Разработка технологической карты визуального и измерительного контроля стыковых сварных соединенийСкачать

Капиллярный контроль качества - Территория сваркиСкачать

Як проводиться рентген контроль зварних швів на виробництвіСкачать

ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ // КАК НАЙТИ ДЕФЕКТ // НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ // КАПИЛЛЯРНЫЙ МЕТОДСкачать

Визуально измерительный контроль. Практика.Скачать

Аттестация на Визуальный Измерительный Контроль (ВИК)Скачать

Диагностика сварных соединений. Аппарат Арина-7Скачать

Условное обозначение сварных швов на чертежахСкачать

Сварной шовСкачать

РАЗБОР СВАРНОГО ЧЕРТЕЖА // КАК ЧИТАТЬ ЧЕРТЕЖИ ПО СВАРКЕ // СПЕЦИФИКАЦИЯ // СВАРЩИКСкачать

Контроль сварных швовСкачать